A crescente conscientização sobre a importância da sustentabilidade na agricultura tem levado à busca por soluções inovadoras que promovam a saúde do solo e aumentem a produtividade de forma ecologicamente responsável. Nesse contexto, a utilização de Remineralizadores de Solo, provenientes da indústria de mineração, surge como uma alternativa promissora. Entendendo a importância do tema, a Metso, empresa apoiadora da ABREFEN, levou ao Workshop Remineralizadores – Tropicalizando as soluções da natureza para uma agricultura regenerativa, a palestra intitulada Processos de Produção de Finos na Mineração, que proporcionou contribuições significativas para o debate.

Explorando essa temática mais a fundo, é crucial compreender o papel das mineradoras de agregados na produção de REM. Algumas dessas empresas já processam rochas com teores químicos alinhados aos requisitos da Instrução Normativa IN5/2016 do Ministério da Agricultura e Pecuária (MAPA). Portanto, o desafio dessas empresas para produzir Remineralizadores está na transformação física, para obter um material muito mais fino do que o habitualmente fornecido à construção civil. Esse material, caracterizado por essa Instrução Normativa, está na faixa de 0 e 2 mm. Para atender a esses requisitos técnicos, existem várias possibilidades de processamento, que se distinguem principalmente pelo investimento necessário, volume de produção e custos operacionais. É importante diferenciar entre o “pó” tradicionalmente utilizado na construção civil, que varia de 0 mm até 4,8 mm, e o “pó” para Remineralização, mais fino e requer algumas etapas de processamento antes de ser aplicado no solo.

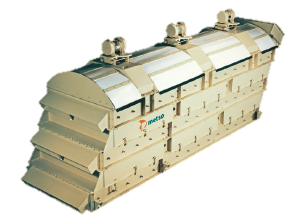

Partindo da solução de menor investimento, indicada para demandas de produção mais baixas, pode-se atuar apenas na classificação do pó em peneiras vibratórias, fazendo o corte necessário para adequar o fluxo passante na tela da peneira à IN5. A tecnologia mais eficiente nessa etapa é a de peneiramento por alta frequência (acima de 1500 rpm) com telas de corte entre 0,8 e 1,6 mm.

Figura 1 – Peneira de Alta Frequênca Metso – Linha “TyHummer®”

A definição da abertura da tela ideal é fundamental para otimizar a capacidade de processamento e existem laboratórios com tecnologia para apoiar o produtor. Essa solução gera material retido na peneira (fração grossa), que pode ser um produto para construção civil (ex. areia grossa) ou um rejeito de processo. Também, como qualquer peneiramento, ela requer um controle da umidade do minério, que deve ser, idealmente, mantida abaixo de 2%.

Classificação e dimensionamento são os desafios atuais

Em demandas mais altas, pode ser necessário fazer a cominuição da rocha para maximizar a geração de remineralizador, o que requer o reprocessamento também da fração grossa de retorno do peneiramento. Nestes casos, pode-se associar um britador de rolos hidráulicos de alta pressão ao processo. Conhecido como “HPGR”, o equipamento apresenta alta eficiência na produção de finos, em termos de consumo energético e de peças de desgaste, compatível também com indicadores de sustentabilidade. Em testes realizados, notou-se que o consumo de energia elétrica por tonelada processada pode chegar a 50% do consumo de um moinho de martelos convencional.

Dada à tecnologia do HPGR de esmagamento do minério com alta pressão, é fundamental conhecer as características físicas do minério para validar a aplicação e prever a capacidade de processamento desta solução. A caracterização contempla dois parâmetros: o indicador “Work Index” (“Wi”) e a “abrasividade”. O Wi indica o quanto de energia o minério consumirá na sua trituração, enquanto a avaliação de abrasividade informa o quanto ele é capaz de consumir as peças de desgaste dos equipamentos.

Importante: os dois indicadores têm impacto direto no custo operacional da solução adotada, sendo diretamente proporcionais. Em outras palavras, quanto maiores os indicadores físicos do minério, maior será o custo operacional resultante.

Figura 2 – Britador de Rolos Hidráulicos de Alta Pressão “HRC®” da Metso.

Outro fator relevante na definição da melhor rota de processo é o conhecimento da curva granulométrica a partir da qual se pretende gerar o remineralizador. Nos inúmeros ensaios realizados no laboratório da Metso, foram encontrados os mais diversos cenários. Tomando-se como referência uma rocha de basalto, os melhores casos de relação entre o volume e a curva gerados indicam que a alimentação ideal seria a de materiais com granulometria de 0 a 11 mm.

Embora os HPGR de escala industrial possam processar granulometrias até maiores que 11 mm, em circuito fechado com tela de aproximadamente 1,2 mm, a alimentação mais fina do que a admissão nominal do britador HPGR traz um ganho em termos de afinamento da curva resultante do remineralizador, como mostra o exemplo simulado a seguir.

A geração do material de alimentação até 11 mm nas etapas anteriores da planta de britagem, comumente ralizada em britadores cônicos, não é particularmente difícil. Vale lembrar que é uma boa prática criar um processo para a produção do remineralizador, que seja independente da planta de britagem convencional. A separação pode ser por um estoque intermediário, como pilha pulmão, ou por meio de silo.

A produção de remineralizadores, embora não seja uma atividade tão recente quanto aparenta ser para as mineradoras, vem se desenvolvendo e se profissionalizando rapidamente. Com o desenvolvimento dos HPGR, a cominuição do minério de forma eficiente e sustentável já não é mais um desafio. Pode-se afirmar que o desafio maior, hoje, está na etapa de classificação do produto e no seu correto dimensionamento. Contar com um provedor de soluções que tenha o conhecimento adequado e os recursos necessários para a validação das soluções propostas é ponto chave para o sucesso do projeto